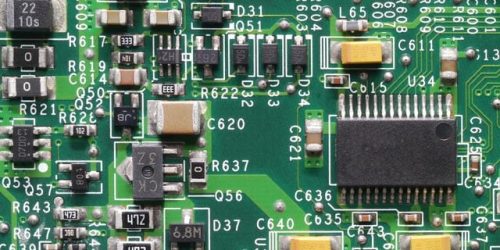

未来を支える電子回路の基盤プリント基板技術と産業発展の軌跡

電子回路技術の発展が社会の至るところで役立っている中、それを支えている機構のひとつが、配線基板と呼ばれる部品である。回路を構成する数々の電子部品や導線を一体化し、コンパクトかつ信頼性の高い電子製品の実現に不可欠なものである。その起源をたどると、従来は紙や木製板上に多数の部品を配置し、手作業で導線を張り巡らせる方式が採用されていたが、やがて素材が絶縁体で整然とした基板上に銅などの金属膜を用いてパターンを形成する現在のものへと変化した。この進化がなければ、今日の高度な電子機器産業の発展は実現しなかった。配線基板の構成はおおまかに絶縁体基材、配線パターン、部品への取付用ランド等から成る。

基材としては、硬質性と絶縁性を持つ樹脂を中心とし、ガラス繊維入りや紙ベースなど用途に応じて素材の選択肢も多い。銅箔を基材上に貼り、回路パターンに応じて不要な部分を削除する「エッチング」や、めっきでの形成後に部品を載せてはんだ付けする手法が一般的である。単純なものでは片面のみ、より複雑な回路の場合には両面や多層構造とし、高密度の配線が可能となる。さらに、部品の表面実装化に伴いランドの細線化・微細化や、貫通穴・ビアと呼ばれる特別な構造を多用する事例も多くみられる。設計から試作・量産にいたる各段階には高度な技術・工程管理が必須となる。

たとえば回路設計者は基板全体の大きさ、許容できる電流値や放熱経路、信号干渉の最小化、ノイズ対策など様々な技術的な制約を考慮してレイアウトを行う必要がある。基板設計専用のソフトウェアを活用して部品配置や配線、層ごとの特性検討を進め、設計データから製造用フォーマットを作成する。量産工程ではパターンの描画・エッチング・穴あけ・めっき処理・表面処理など多数の工程が流れ作業で展開され、工程ごとに品質管理が必須となる。極細ピッチの配線やビアの加工、さらには基板自体の曲げや熱膨張への配慮、無鉛はんだの導入といった新たな課題も現れている。基板の高密度化、高多層化、低コスト化への要求はとどまる事がなく、こうした要望への対応を行う製造企業はたゆまぬ研究開発を続けている。

次世代通信機器やウェアラブル端末、環境計測、医療機器など多種多様な機器向けに、用途に応じた特性と形状を有した製品が多数生み出されている。ある産業分野では高温環境に耐える耐熱仕様、またある分野では曲げに強い柔軟素材、さらには金属やセラミックスなど高機能素材との複合化といったカスタム仕様も見られる。これらを効率的かつ安定して供給できる企業の存在は、現代の電子回路産業において欠かせないものとなっている。基板製造の市場規模は長年増大を続けており、設計の高度化に伴う多種多様な受託生産や、試作から量産へのスムーズな移行、そして一貫品としての高品質保証に対する需要も年々高まっている。これは電子製品のライフサイクル短縮や小型化・高性能化が加速することで、従来以上に迅速な開発が求められているためだ。

さらに、国外からの大量注文と同時に、一部では数点から対応する小ロット生産やサンプル製作のニーズも拡大しており、多様な要求へ応えるための技術と体制が重視されている。設計と製造が一体となった開発サイクルを持つ企業は、品質トレーサビリティ・コスト削減・納期短縮にも寄与している。たとえば基板内の各層パターン管理、部材トレーサブルコードの付与、自社工程による熟練工の技術継承などが挙げられる。また、信頼性試験や耐久性評価も全工程内で徹底的に行われ、外部環境ストレスや電気的特性限界の解析が繰り返される。検査装置による短絡・断線チェック、画像解析カメラによるパターン異常検出、自動光学検査や電気的インピーダンス解析など新技術の活用も積極的である。

さらなる特徴として、材料選択や生産工程のグリーン化が進められている点がある。環境規制への対応として有害物質を含まない材料やリサイクル可能な構成部材の採用が積極的に推進されている。製品寿命の終わった基板の回収と再利用、無鉛はんだによる溶接工程、加工廃液処理設備の導入など、持続的発展へ向けた施策も現場で一般化しつつある。これにより、電子回路技術だけでなく、社会全体の持続可能性に貢献する観点からも基板産業の重要性はますます顕著になっている。高機能化・高品質化が進む中で、基板設計のノウハウと製造工程管理の経験値、加えて多様な電子回路に対する知見の蓄積が各企業ごとに競争力のポイントとなっている。

信頼性の求められる領域や、新素材の活用、またIoTや多彩な通信方式への適応にも積極的な対応が図られている。こうした背景のもと、配線基板関連の技術進化と製造サービスが広がることで、未来の電子回路機器の基盤として、また社会全体の発展に不可欠な役割を果たし続けている。配線基板は電子回路技術の発展とともに不可欠な存在となり、社会の多様な分野で電子機器の小型化や高機能化を支えている。従来は紙や木板に手作業で部品や導線を配置していたが、現在では絶縁体基材と銅箔を用いた精緻なパターン形成が主流となり、片面・両面・多層の高密度配線が可能となった。部品の表面実装化や微細ランド・ビア加工などの新技術が取り入れられ、複雑な回路設計や熱対策、電気的特性への対応が進化している。

設計から試作、量産に至るまで各工程で高度な管理と品質保証が求められ、設計専用ソフトや検査システムの導入など効率化と信頼性向上が図られている。多層化や特性に応じた素材選択、カスタム仕様の実現など、用途ごとの多様なニーズに応えるため製造企業は継続的な技術開発を進めている。加えて、環境規制対応やリサイクル材料の採用、無鉛はんだや廃液処理などのグリーン化も一般化しつつある。設計と製造の一体化やトレーサビリティ強化により、コスト削減や納期短縮も実現。こうした基板産業の進展は、電子製品の多様化・高性能化を支え、社会全体の持続可能な発展にも大きく貢献している。