進化するエレクトロニクスの心臓部プリント基板が支える信頼性と設計革新

電子機器の発展や高度化にともない、電気信号を効率よく結ぶための部品構成技術が不可欠となっている。特に、デジタル家電や産業用装置、通信機器にいたるまで幅広く使われているのが電気回路を形成するプリント基板である。プリント基板とは、電子回路を構成するための導電材料が複雑な模様でパターン状に刻まれた板のことで、絶縁体を基材とし、その上に金属の配線が配置されている。電子部品同士を結ぶ経路として必須の役割を持ち、効率的かつ信頼性の高い電子回路設計の基盤を支えている。このような基板の起源をたどると、配線材で点と点を結んでいた時代から、板状の基材にパターン描画やエッチング技術を用いて自動化し、量産できる工程が進化してきた歴史が浮かび上がる。

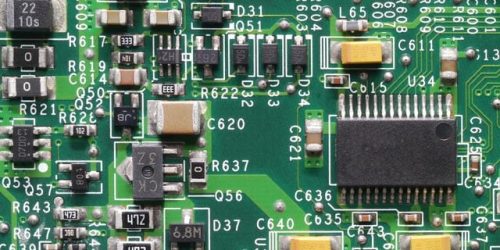

導電可能な素材として、主に銅箔が使用されているのが特徴だ。絶縁体にはガラス繊維を混ぜたエポキシ樹脂や、紙を浸したフェノール樹脂などが使われている。ベースの素材によって、熱膨張率や強度、耐環境性、寸法安定性が異なるため、用途特性やコストなどの観点で適切な材質が選定される。製造工程は、フォトリソグラフィーやエッチング、穴あけ加工、めっきなど、精密かつ多彩な工程が連なる。具体的には、絶縁基材に銅箔をラミネートした材料を用意し、その上に回路パターンを形成する。

パターンが形成された後、余分な銅をエッチングによって除去し、必要な部分のみに金属導体が残る形となる。このとき、電子回路の信号経路や電源ライン、グランドなど複雑なネットワークが計算されて設計されている。さらに、組み立て時に電子部品を搭載しやすくするためにスルーホールやランドが配される。単層基板は比較的構造が単純だが、複雑な電子回路や高性能を求める際には多層基板が主流となる。基板を多層化することにより、信号ノイズの低減や高密度実装、小型化、回路性能向上に寄与する。

多層化の製造には、層間を貫通するスルーホールやビアの形成、それぞれの層にずれなくパターンを合わせる精密技術が要求される。昨今の電子機器は高度な機能を詰めこむ傾向が強くなり、基板技術そのものの進化も加速している。試作から量産に至るまでには、試算や回路設計、プリント基板の試作、部品配置シミュレーション、製造データの最適化といったワークフローが構築されている。回路の設計にあたっては、設計専用のソフトウェアを用いて基板レイアウトや配線検討、電位差やノイズ対策などのシミュレーションが行われ、最終仕様としてガーバーデータなどが基板メーカーに送られる。その後、用途や設計要件、コスト、信頼性を踏まえて最適な手法や工程が選ばれる。

製造を担うメーカーの存在も極めて重要である。特にグローバル化に伴い、調達先の選定や基板品質保証、量産コストや納期など、多角的な観点から信頼できるメーカーを選ぶことが重視される。高性能化する半導体や電子部品の進歩に合わせて、更なる微細配線、高密度設計、環境規制への順応、積層枚数の増加、基板サイズの最適化と多様な技術力が求められている。また、試作・小ロットと量産をシームレスに連携できる体制作りや、短納期に対応できる工程管理、特殊用途としての耐熱性・フレキシブルタイプの基板や表面処理技術の導入も含めて、メーカー各社が技術付加価値の開発・向上を推進している。電子回路設計者や製品設計者が、プリント基板を前提にした最適な部品配置や信号設計を進めることで、消費電力や発熱、ノイズ抑制、製品寿命の向上等につながる。

特に通信分野や車載、医用機器、防犯システムなど信頼性や耐久性が要求される分野では、使われる基板そのものの材料品質・構造にも厳しい管理基準が敷かれている。加えて省資源化や有害物質排除の流れから、環境指令に順応したフラックスやはんだ、材料選定もロットごとに厳しく管理されている。従来、基板配線の修正や設計変更には多大な時間と手間を要していたが、自動設計ソフトの進化や検査機器の高性能化に伴い、設計・試作・量産まで一貫した短納期化、高品質化が進展したことも大きい。基板実装後は外観検査や電気的検証、機能試験による品質保証体制も整備されており、電子デバイスとしての信頼性確保と高歩留まり生産体制が必須になった。技術進化と市場ニーズの多様化にあわせて、プリント基板の製造技術や設計力、検査能力を向上させ、最終製品全体の性能・信頼性に大きく寄与する姿勢が試されている。

そのために電子回路との連携やメーカー選定、適切な材料選びや製造プロセスの改善努力は今後も欠かせないものといえる。電子機器の発展にともない、プリント基板はデジタル家電や産業用装置、通信機器など幅広い分野で不可欠な存在となっている。プリント基板は、絶縁性の基材の上に導電性のパターンを設け、電子部品同士の信号や電源の経路を効率よく構成する基盤であり、その製造には銅箔やエポキシ樹脂など、機能や用途に応じた材料が選ばれる。フォトリソグラフィーやエッチングなどの精密工程を経て複雑な回路が形成され、単層から多層へと進化したことで高密度化や小型化、ノイズ低減など性能向上も図られている。特に多層基板では、層間ビアや高精度なパターン合わせ技術が不可欠であり、製造の難易度も高まっている。

設計段階から専用ソフトウェアによるシミュレーションやデータ最適化が行われ、設計データは基板メーカーへ共有される。グローバル化の進展でメーカー選定の重要性が増し、品質保証や短納期生産、環境規制対応など多様な技術と体制強化が求められている。自動設計や高機能検査装置の発展により、試作から量産まで一貫した高品質・短納期対応が可能となり、実装後の検査や試験体制も整備されている。厳格な材料・工程管理や環境配慮も不可欠となっており、今後も基板技術の進化と設計力の向上が、製品性能と信頼性向上に大きな役割を果たしていくことが期待される。