電子産業を根底から支えるプリント基板の進化と未来への技術革新

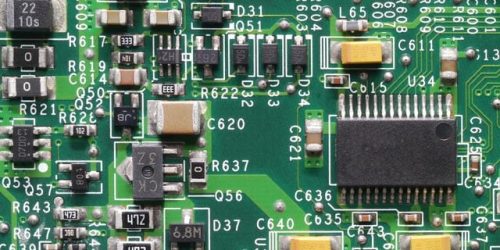

電子機器の進展に不可欠な要素として、電子回路の実装を支える基盤となるものが存在する。このものは、複雑な配線を効率よく、大量に同一品質で製造するために開発されてきたものであり、単なる導通路の集合ではなく、精密に設計されたパターンや構造を保っていることが特徴である。古くは真空管ラジオの時代において、一つ一つ人の手で結線されていた回路が、工場で大量生産される度に、同じ品質を保つための土台として求められるようになった。この結果生まれた手法は、配線パターンを絶縁基板上に直接形成し、半田付けにより電子部品を所定の位置に固定するという形になった。この基板は、大きく分けてシングル面、両面、多層の三種類が存在する。

シングル面は裏表の一方だけに配線パターンが形成されたもので、初期の電化製品に用いられてきた。両面は裏表両方に配線パターンを形成し、小さな穴を使って上下面の接続を実現している。多層の場合は、絶縁体の層で挟んだ導体層が複数重なり合うことで、より複雑な配線を小さな面積の中で実現することができる。現代のほぼ全ての電子機器に採用されているのはこの多層型であり、回路の高密度化や高速化、シグナルインテグリティの確保、ノイズ対策など、さまざまな要請に応えうる柔軟性を持っている。開発や生産の現場では、試作から量産まで多様な工程が用意されている。

特に製造にあたる業者は、顧客から受け取る回路設計情報から、最適な基板構造や材料選定、加工工程を提案する使命を担っている。表面実装技術の進化により、部品が直接基板表面に実装されることで、かつての挿入実装に比べ配線長が短縮され、小型化や高周波動作への対応が可能になった。また積層構造の制御や素材改良を重ねることで、耐熱性、耐薬品性といった使用環境に応じた特性向上も実現されている。こうした高度な基板製造には、写真を使ったリソグラフィ工程、銅張積層板からのエッチング、穴あけ加工、導通めっき、はんだマスク形成など、多数の加工技術が組み合わされる。使用される材料としては絶縁体としての樹脂と、導通パターンには主に銅が使われ、幅広いアプリケーションに合わせて厚みや表面処理も使い分けられている。

完成した基板には、電子回路として期待される特性、たとえばインピーダンスのコントロールや外部ノイズからの保護能力などが設計値として与えられる。また、国内外における基板メーカーの役割は重要で、設計から生産、品質保証まで一体となった体制を整え、多品種少量生産から大量生産品まで幅広く対応している。特に高周波用途やパワーエレクトロニクスなど専門性が要求される分野では、その技術力やノウハウが製品性能の根幹に関わる。製造メーカーでは、受注生産型のフローやリードタイムへの対応力、一貫した品質管理体制、徹底した工程内検査が求められ、こうした体制がエレクトロニクス企業から信頼を集める理由となっている。さらには環境配慮やリサイクルへの取り組みも進んでおり、鉛フリーはんだの導入や、限られた資源の効率的利用、製品回収と再資源化システムの整備などが急速に推進されている。

エネルギーの有効活用や有害化学物質の制限は、世界的な製造現場の命題であり、基板製造メーカーにとっても重要な社会的責務になっている。このように、電子回路の信頼性と高性能を支え、短納期・低コスト・柔軟なカスタマイズを兼ね備えた基板の提供は、電子産業の発展に不可欠な要素となっている。それぞれのアプリケーションごとに求められる仕様に応じて、材料や設計、実装・検査技術が選択されるため、多様化が進む中でも一貫した品質とサポート力が市場での評価につながるのである。この分野の発展は、今後もさらなる高密度実装、環境配慮、高速動作対応、小型化への要請が加速していくことが確実であり、その動向を左右するのはメーカーの技術革新力にかかっている。電子回路を成り立たせる重要な要素として、これからも進化が続くであろう。

電子機器の進化を支える基盤として、電子回路の実装を担うプリント基板は極めて重要な役割を果たしている。かつては個別配線によって構築されていた回路も、基板技術の発展により複雑な配線を高い品質で大量生産できるようになった。基板はシングル面、両面、多層といった構造が存在し、現代の電子機器では高密度実装が可能な多層基板が主流である。これにより、小型化や高速化、ノイズ対策といった厳しい要件にも柔軟に対応できる。製造現場では、設計情報に基づいた最適化、材料選定、リソグラフィやエッチングなど多様な工程が組み合わされ、高度な品質管理体制のもとで行われる。

耐熱性や耐薬品性といった特性も材料や積層技術によって向上し、用途ごとの仕様にも細かく対応している。基板メーカーは設計・製造・品質保証まで一貫した体制をとり、多品種少量から大量生産まで幅広く対応。その技術力は高周波用途やパワーエレクトロニクス分野などでも大きな強みとなっている。また、環境負荷低減やリサイクルにも積極的に取り組み、鉛フリーや再資源化の推進によって社会的責任も果たしている。今後も高密度、高速、小型、環境配慮の流れは続き、メーカーの技術革新が産業全体の発展を左右すると言える。