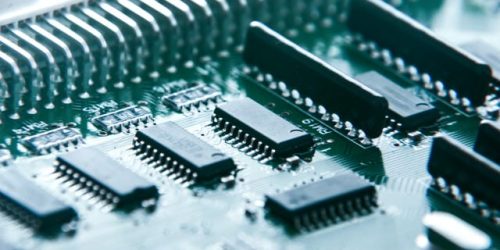

電子機器の未来を支えるプリント基板の進化と高機能化への挑戦

電子機器の発展と密接に関連する分野の一つが、電子回路のコンパクト化と高機能化を支える基盤である。精密な電子機器は、内部で多くの電子部品や半導体素子が複雑に接続されている。これらの接続の役割を担うものとして欠かせないのが、回路が規則正しくパターン化された板状部材である。この板は単なる支持体にとどまらず、導体のパターンや絶縁材料の積層、微細加工といった高度な技術の結集によって作られており、電子機器における神経網ともいえる存在となっている。外観や構造としては、一枚板の片面もしくは両面、あるいはさらに複数の層を重ねた形のものが一般的である。

内部には、表面実装部品やスルーホール部品を取り付けるための取付穴が精密に配置され、部品間をつなぐための微細な銅パターンが転写されている。設計に応じて配線幅や位置を細かく設計できるため、高密度な電子回路の作成が可能である。また、耐熱・耐湿・耐薬品性を持つ絶縁樹脂や、電気特性に優れた補強材を複合的に用いて基質が構成されている場合が多い。電子回路の設計部門からは、部品の配置と導通経路を図面化し、専門ソフトを用いてレイアウトが行われる。設計データから自動で基板のパターンデータを作成し、それに従ってメーカーは量産または試作を進める。

プリント配線板の製造工程は、感光フィルムによる回路パターン形成、エッチングによる不要な銅箔の除去、穴あけ加工やめっきによる層間導通の確保など、多岐に渡る。精度や品質の要求が非常に高いため、製造する側には極めて高度な管理体制が要求される。現在、先端の半導体部品や各種センサーの実装に対応するため、板の高密度化・多層化はますます進んでいる。たとえば、微細な配線幅や高精度な穴あけ技術は、高性能な通信用機器やモバイル機器、自動車の電子制御機器などの小型化・高集積化を可能にしている。さらに、特殊な材料や構造を施しており、信号の高速伝送や電磁ノイズ対策、放熱対策など複雑な要求にも対応できる製品が主流となっている。

メーカーの役割は単に加工技術のみならず、設計段階のコンサルティングから始まり、量産、品質保証、環境負荷低減にまで多岐に渡る。現場では材料選定やプロセス改善、生産工程の自動化や省力化など積極的な取り組みがなされている。また、電子部品や半導体との高精度な接合を前提にし、信号遅延や高周波特性の向上、熱管理や信頼性試験といった付加価値を常に向上させている。半導体の微細化や高機能化が継続して進んでいるなかで、その性能を最大限に発揮させるための環境やインフラとして、ますます高性能な基板が求められる。極細の配線や高多層の構造、微細貫通ビアを大量に配した製品への需要も増加している。

その設計・製造には、絶縁材料の厚みや方位、配線のインピーダンス制御や信号損失低減を考慮した設計ノウハウが求められる場合が多い。加えて、製品の信頼性を確保するためには、耐熱衝撃性や耐環境性、長期間安定動作が不可欠である。こうした品質管理においても、定期的な物理検査や特性評価、環境シミュレーション試験などが実施されている。加えて、廃棄物の削減、有害化学物質の排除、省エネルギープロセスの採用など、地球環境に配慮した生産体制も広がっている。スマートフォンやタブレット端末、車載用電子機器、通信インフラ装置、高速計算用コンピュータ装置、医療機器など、あらゆる分野で利用が拡大している。

基板の微細化と高機能化は、これらの機器全体の小型・薄型・高耐久・多機能化を直接促進している。半導体と機構の一体化も進み、多層基板や一体成形した部品搭載基板、フレキシブルタイプなど、高度にカスタマイズされた製品も多数生み出されている。これからも進歩が期待される分野ではあるが、電子部品や材料の開発動向や、世界的な電子機器需要の変動など、事業環境を大きく左右するファクターも存在する。一方で、高品質・高性能な製品を安定的かつ継続的に提供し続けられる能力が、世界中のメーカーに求められている。製品の設計から調達、生産、評価、出荷までを含む一連のプロセスが相互に連携し、さらなる進化と安定供給を目指し、進化し続けていくだろう。

電子機器の進化を支える重要な基盤として、プリント配線板(PCB)は不可欠な存在となっている。精密機器の内部では多種多様な電子部品や半導体が緻密に接続されており、その接続や支持を担うPCBは単なる支持体ではなく、導体パターンや絶縁材料、微細加工の高度な技術の集大成である。近年では片面・両面だけでなく多層化が進み、高密度な配線や微細な穴あけ技術により小型かつ高機能な電子機器を実現している。設計から製造までには、高度なレイアウト設計やパターン形成、エッチング、めっきなど精密な工程が要求され、部品配置や信号特性、熱管理など多様な要請に応じた設計ノウハウが不可欠である。また、耐環境性や信頼性確保のため、厳格な検査や品質管理体制も重要な役割を果たしている。

さらに環境負荷低減への取り組みとして、省エネや有害物質排除、廃棄物削減も進められている。スマートフォンや車載機器、医療・通信装置など用途は幅広く、PCBの微細化と高機能化は今後も電子機器全体の高性能化と多機能化を促進していく。市場環境の変動や部材開発の動向にも柔軟に対応しつつ、安定供給と技術進化がメーカーに強く求められている。プリント基板のことならこちら