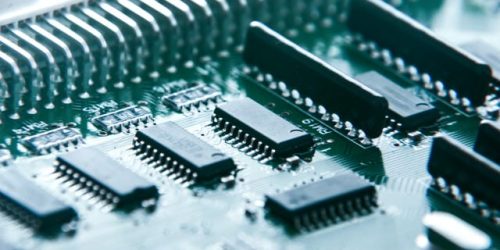

電子産業を支える心臓部プリント基板技術革新と信頼性への挑戦

電子機器の内部には、複雑な回路が規則正しく配置された基板が組み込まれており、それが数多くの機能を⽀える技術の⼟台となっている。内部配線を効率化し、設計や量産において一貫性をもたせるために開発されたこの基板は、電子部品と回路図を一体化できる点が大きな特徴である。さまざまな電子機器の性能や機能を左右するため、完成品の信頼性は、この基板の品質によって左右されることが少なくない。この基板の基本構造は、絶縁体で作られた板と、その上に薄い導体膜をパターン状に形成した回路部から成り立っている。また、単層から数十層におよぶ多層構造まで用途に応じてさまざまであり、一般的な家庭用電子製品に用いられるものから、産業用機械、医療機器、航空宇宙分野など高い信頼性と性能が要求されるものまで幅広く活用されている。

製造技術の発展とともに、設計・加工も高度化していった。以前は主に片面や両面基板が一般的だったが、半導体チップの小型・高集積化に合わせて、多層基板が主流となってきている。配線密度が求められる中で、細いパターン設計や複雑なビア(貫通孔、埋め込み孔、ブラインド孔など)の活用が広まってきている。さらに、導体膜の材料としては、伝統的に銅が採用されている。絶縁体にはガラスエポキシ樹脂やフレックス用のポリイミド、セラミックなどが使われ、目的や使用環境により適切な材質が選ばれる。

この技術の発展は、半導体産業と密接に関連している。半導体素子が小型化・高機能化するにつれ、それらを搭載し、適切かつ安定した配線を行う需要が高まったためである。半導体パッケージとの一体化設計や、表面実装など、新しい実装技術の試みも続けられている。ここで重要となるのが、設計から製造、実装に至るまで一貫した品質保証と信頼性試験である。温度変化や振動、腐食など過酷な環境下においても性能が維持できるよう、各工程で多角的な評価試験が実施されている。

基板を製造する企業は、国内外において数多く存在し、それぞれが得意分野や独自技術を有して差別化を図っている。自動車や産業機械関連では耐熱性・耐久性に優れた製品が求められ、通信機器やウエアラブル端末向けなどでは軽量・小型化に応じた高密度配線基板のニーズが高まっている。このため、設計力と量産力、品質管理が重要なファクターとなる。先端製品分野向けには要求される水準も極めて高く、クリーンルーム環境での製造、全数検査や多様な追跡管理技術などを組み合わせて生産されている例も多い。設計プロセスにおいては、回路図作成から始まり、基板レイアウト設計、プリントパターン設計、データ化、CAM処理、そして実際の製造という流れを取る。

多層の場合は、層間ビアの最適配置や、信号インピーダンスの制御も不可欠である。これらを正確に遂行することで、設計通りの機能と信頼性を持つ製品の完成につながる。一方、こうした複雑工程を外部に委託するケースもあり、柔軟な生産体制を持つ企業にアウトソーシングする傾向もみられる。製造方法としては定着法、穴あけ、回路パターンエッチング、部品実装など各種プロセスがあり、それぞれで高い精度と歩留まりが要求される。経済性を重視した大量生産と高付加価値の個別生産の両立へ向け、工程自動化やAIなどの支援技術の導入も進みつつある。

また、再生材を活用した基板や環境負荷を低減させた加工法、リサイクル体制確立への取り組みも進展している。こうした循環型経済や地球環境保全意識に配慮した開発も重視されている。これらの進化の背景には、半導体素子の不断の発展とともに、その性能を最大限に引き出すためのコア部品としての基板の重要度が増している事実がある。現代の高性能電子機器は、処理速度や消費電力、信頼性など多岐にわたる性能指標が必要とされ、それぞれに対応する設計と製造ノウハウが蓄積され続けている。基板技術はまさにエレクトロニクスの心臓部といえる存在であり、今後も新たな応用領域や技術革新へ向けて、その価値が高まる分野といえる。

電子機器の発展を支える基板は、絶縁体の上に導体膜をパターン化して形成され、多層化や高密度化によって様々な機能・性能要求に応えています。かつては片面・両面基板が主流でしたが、半導体素子の小型化と高集積化にともない多層基板が一般化し、複雑な配線や精密なビア技術が不可欠となりました。基板の品質は最終製品の信頼性に直結するため、設計から製造・実装に至る各工程で厳しい品質保証や多角的な評価試験が実施され、過酷な環境下でも安定した性能を実現しています。産業分野ごとの特性や用途に応じて最適な素材・構造が選択され、自動車や医療、通信機器など幅広い領域でその重要性が高まっています。また、設計プロセスも高度化し、回路図作成からデータ処理、層間ビア設計やインピーダンス制御など精密な作業が続きます。

大量生産と高付加価値の個別生産の両立、AIや自動化技術の導入、さらには環境配慮型の基板開発やリサイクル体制の構築も進行中です。半導体産業の進化と歩調を合わせ、基板はエレクトロニクスの中核部品としてさらなる進化が期待されています。