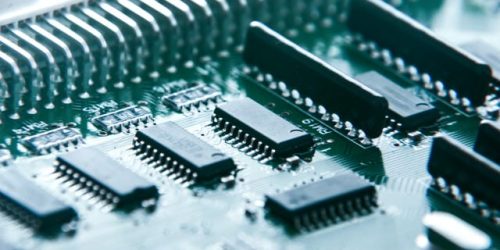

進化するプリント基板が支える電子機器の小型化と高信頼化の最前線

電子機器の発展にともない、回路設計や製造工程の効率化が求められるようになった。その核となるのが、多種多様な電子部品を効率よく配置し接続するための基盤である。この技術によって、電子回路の小型化、高速伝送、そして安定した動作が実現されてきた。重要性は、家電や産業機器、自動車、そして情報通信分野といった幅広い領域で発揮されている。基板の歴史は、手作業による配線から始まり、絶縁性の基板上に導電パターンを形成して配線を自動化することが進化の鍵となった。

元々は蒸着や印刷による単純な技術から始まったが、やがてエッチングや多層化技術の導入によって複雑化した。基板上で最小限のスペースに導線パターンを配置できる進歩は、機器のさらなる小型化・高性能化を後押しするものだった。特に一枚のボードに、多くの回路を並列または直列に組み込むことで、設計者は設計の自由度を飛躍的に高めることができるようになった。製造を担うメーカーは、単に材料を組み立てるだけではなく、設計支援や生産管理、品質保証の面でも高い専門性が求められている。電子回路の複雑化と高密度実装に対応するためには、高精度な印刷技術や穴あけ技術、プリントパターンのずれ防止といった微細加工のノウハウが欠かせない。

加えて信号伝送特性や発熱など、基板特有の電子的制約も考慮しながら最適な基板設計を提案する役割も大きい。材料面においては、ガラス繊維と樹脂からなる複合材料が一般的であり、耐熱性や絶縁性、機械的強度などさまざまな要件を満たす必要がある。さらに近年では環境規制への対応も不可欠となり、鉛を含まないはんだやリサイクル可能な素材の開発によって、持続可能な社会を支える努力も続けられている。一方で、半導体の高集積化が進む現代において、基板との接続技術も大きく進化している。特にチップ規模の小型化・多ピン化により、そのまま表面実装が難しいケースも増えており、高密度配線基板やビルドアップ構造といった新しい技術が登場している。

ビルドアップ路線では、複数回にわたる薄い絶縁層と配線層を安定的に形成し、微細配線を短い距離でつなぐことで信号遅延とノイズを低減する工夫がなされている。さらに、半導体との協調設計も不可欠である。例えば、プリント基板側で高い熱拡散性を持たせることで、チップの発熱を効率良く放散し、安定した動作を実現できるようになってきた。これらはパワーデバイスや高性能な信号処理機器ほど重要性が増す分野である。加えて、ノイズマージンを高めたり、静電気対策を入念に施したりと、安全かつ高信頼性な電子システムを設計するうえで基板技術はますます重要になっている。

コストと品質の両立も、メーカーにとっての重要な課題である。自動車や産業機器のように高い信頼性が求められる用途では、初期不良や経年劣化にも配慮した設計・検査体制が必要である。従来のインサーキットテストや目視検査に加えて、画像解析技術や自動検査装置を活用した全数検査体制が整備されている。一方で短納期や小ロットの要望にも応えられる生産ラインを備え、柔軟かつ高効率な供給体制を確立することが競争力につながっている。設計現場では、回路図作成から基板レイアウト設計までを一貫してシミュレーションできるソフトウェアが広く利用されるようになっている。

高度な三次元表示や自動配線、部品配置の最適化が行えるようになり、試作段階でのミスやボトルネックも減少した。こうした設計手法の進歩により、新たなアイデアや技術革新もスピーディに社会実装される環境が整った。デジタル機器の普及によって、ノイズ対策や高周波信号の管理はますます重要となる。これに対応するため、高周波対応材料やグラウンド層の配置技術、シールド部品の利用といった工夫が随所にみられるようになった。コンパクトでかつ機能的な設計には、基板素材や配線パターンの応用力が問われる場面が増えている。

今後の動向として、電子機器のさらなる小型化と高機能化、高信頼性化の要求に応えるべく、新素材の探求や立体実装技術の活用が進んでいくと考えられる。また、環境負荷低減や省エネルギー設計、廃基板のリサイクルなど、持続可能な技術開発も今後の重要なテーマとなるだろう。これらを支える現場の努力と技術の革新こそが、現代社会で不可欠な基盤を築いているのである。電子機器の発展に伴い、基板技術は回路設計や製造効率化の要として重要性を増してきた。基板は、各種電子部品を高密度かつ効率的に配置・接続する役割を担い、家電や産業機器、自動車など多様な分野で不可欠な存在となっている。

その歴史は手作業の配線から始まり、絶縁体上への導電パターン形成や多層化技術などの進化によって、高度な小型化や高性能化を実現してきた。メーカーは設計支援や品質保証まで高い専門性を要求され、素材選定から微細加工、信号伝送や発熱への配慮など総合的なノウハウが求められる。特に近年は、半導体の高集積化に対応するためにビルドアップ基板など新技術が導入され、安定した動作や熱拡散、ノイズ対策の重要性が増している。設計現場では自動化や3Dシミュレーションによる設計ミスの減少、全数検査体制の導入などにより、品質とコストの両立も進んでいる。今後はさらなる小型化・高信頼化、新素材や立体実装の活用、省エネ・リサイクルなど環境対応が不可欠となる。

基板技術の進歩は、現代社会の発展を支える見えない基盤として、その重要性をいっそう高めていくだろう。