進化し続ける電子機器産業を支えるプリント基板と先端ものづくりの最前線

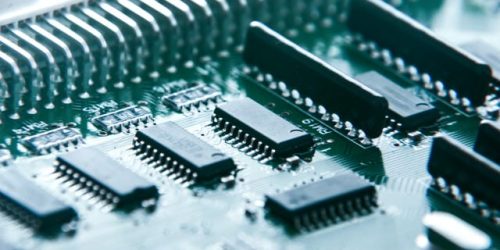

電子機器の性能や設計が日々進化を遂げるなか、その根幹を支える構成要素のひとつが、電気回路を構成する基板である。特に高密度化や多機能化が進む今日、機器の安定稼働と性能発揮を可能とする土台となっている。これら基板には複雑な配線や電子部品の緻密な配置が求められるため、製造や企画、さらに設計技術までもが互いに高度化した領域である。製造を担う企業は、厳格な品質管理や先進の設備導入を徹底しつつ、安定した大量生産と柔軟なカスタマイズ要求へも応えている。基板メーカーの役割は単なる「ものづくり」に留まらず、構造設計から部品搭載、検査、出荷に至るまで多岐に渡るプロセス管理やソリューション提供を含む。

ユーザーのニーズが多様化するなか、それぞれの用途やコスト制約、信頼性基準に応じて材料選定や設計手法が異なる。特に高周波用途や高速デジタル信号を扱うケースでは微細な分布定数や絶縁特性、熱伝導性が問われ、設計や材料技術が基準を満たすか否かが品質・性能に直結する。基板そのものに配置する部品の代表例が半導体であるが、半導体デバイスの小型化・高集積化の流れは止まることなく進展している。これにより基板の配線ピッチや層数にさらに精度や品質が求められる構図も生まれている。各種半導体が高性能化を續けることで、ますます多様な応用が市場で求められる一方、それを正確に機能させるためには基板の強度や熱拡散性、微細加工技術など、周辺技術が大きく関わる。

特に近年増加しているパッケージ基板や多層基板、フレキシブル基板などでは、従来よりもさらに繊細な製造プロセスや検査体制が整備されている。また、基板の製作にはさまざまな材料が使われる。最も一般的なのはガラス繊維をベースとした絶縁材料と銅箔を組み合わせ、多層構造を形成する手法である。これにより回路密度を高めてもノイズやクロストークなどのリスクを最小化しつつ、高性能電子機器の高信頼性化に寄与している。更に特殊な用途となると、セラミック基板や樹脂基板など、個々の特性や目的に応じて最適な材料を選ぶための知識・経験が要求されている。

生産工程における各種装置や検査技術の進歩も無視できない要素だ。従来、パターン形成には写真製版と化学エッチングなどが主流であったが、微細化・高密度化の加速によりレーザー加工や高解像度のリソグラフィー、インクジェット方式などの新技術導入が増えている。電子回路の実装体に取り付ける半田付け工程も、クリーム半田や超音波装着など自動化・高度化が進んでおり、部品の小型化・多脚化にも確実に対応している。メーカーにとっては、こうした各種工序と歩留り向上、環境配慮や国際基準の遵守、サプライチェーンの最適化までが、大きな課題となる。顧客の要求を満たすため、経験豊富な技術者の知恵とAIや画像認識、デジタル制御など新時代の制御技術が融合し、一貫生産・高速試作・短納期対応など様々な付加価値サービスが産業界の幅広い領域で展開されている。

半導体デバイスとの接合状態や細部の回路設計不良は、故障原因の追究や歩留り改善、さらに信頼性向上に直結する。そこで信号伝送のシミュレーションや熱解析、各種寿命試験なども年々厳格に実施される傾向だ。たとえば極寒や高温、多湿や塵埃など環境変動に耐えるための試験や、何千回もの挿抜・振動加速度への耐久テストなどは、製品出荷前の必須工程となっている。また資源循環や廃棄物削減といった環境側面への取り組みも、製造業全体に不可欠な視点である。さらに、情報通信、医療機器、自動車、産業機械、航空宇宙など、用途分野ごとに基板へ求められる要求は大きく異なる。

自動車分野では耐熱性・耐振動性、医療分野では衛生管理や高い信頼性、産業用途では過酷な運用環境での耐久性がそれぞれ問われる。そこでは専用の試験規格や品質マネジメントシステムによる厳密な管理がなされ、安定供給と高信頼性の両立に各社が注力している。現在、電子機器産業の成長や社会のデジタル化が加速するほど、「ものづくり」を支える基盤技術として、この分野に関わる各々の役割と責任はますます重大になる。それに比例して、技術の高度化や生産体制のスマート化、グローバルな展開と持続的な改善サイクルがさらに進む傾向がみられる。今後も、電子回路を正確かつ安価に、また柔軟に量産できる基盤構築が産業競争力の源泉として、広く社会に貢献していくといえる。

電子機器の進化を支える基板は、高密度化や多機能化が進展するなか、その製造や設計技術、品質管理がますます高度化している。基板メーカーは単なる生産だけでなく、材料選定から設計、部品搭載、検査、出荷に至るまで幅広いプロセス管理やソリューション提供を担い、個々の用途や信頼性要求に応じた最適化を行っている。半導体の小型化や高集積化といった技術革新によって、基板の配線や構造にも高い精度と品質が求められるようになり、それに伴いパッケージ基板、多層基板、フレキシブル基板など新しいタイプも多数登場している。材料面ではガラス繊維と銅箔の多層構造が主流だが、特殊用途にはセラミックや樹脂基板が使われるなど、知識と経験が不可欠である。製造現場ではリソグラフィーやレーザー加工などの先端技術、実装工程での自動化が進み、より微細な部品や複雑な回路にも対応している。

また、歩留まり向上や環境負荷の低減、国際基準への適合、サプライチェーン最適化といった幅広い課題に取り組む必要がある。信号伝送や熱解析、耐久性試験など品質を保証するための厳格な検査も不可欠となっており、自動車や医療、航空宇宙など用途に応じた要求を満たすため、専用規格や品質マネジメント体制も整備されている。デジタル社会の発展に伴い、基板技術は産業競争力の重要な基盤として進化し続けている。